Pansement à nanoparticules, écrans souples… quand l’innovation est au service de la Défense

Des pansements à nanoparticules, des écrans souples ou des matériaux composites à base de lin : le quatrième forum Innovation de la Direction générale de l’armement (DGA) lève le voile sur des innovations, dont certaines feront notre quotidien demain.

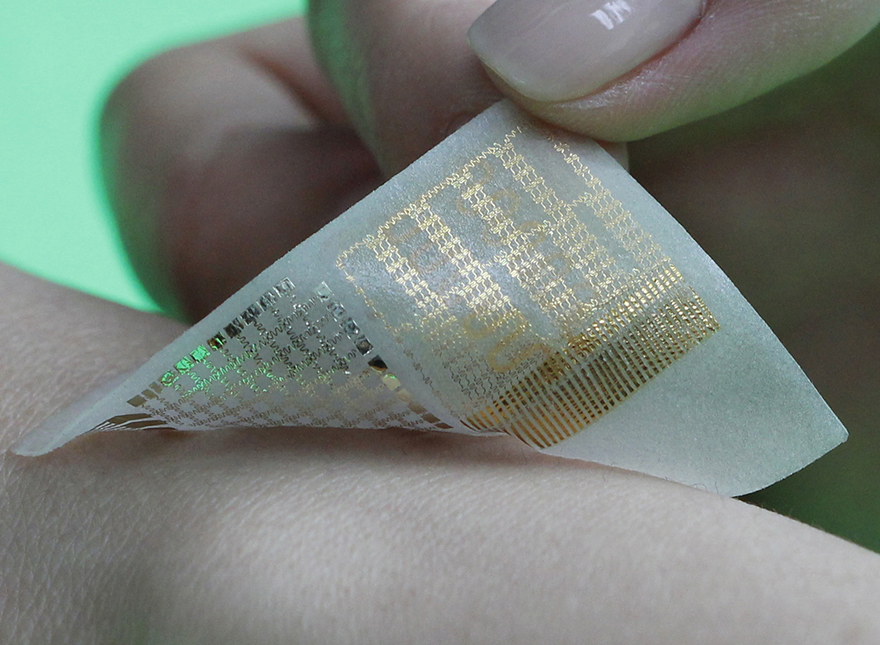

« Nous développons un pansement innovant, biologique et entièrement biodégradable par l’organisme, pour cicatriser les plaies du combattant », explique à l’AFP Morgane Berthet, ingénieure biochimiste, en présentant son projet.

« Ce pansement a pour objectif d’accélérer le processus de cicatrisation et de reconstruire une peau fonctionnelle, identique aux tissus sains. Il intéressera aussi bien les militaires que le milieu hospitalier civil, notamment pour les accidentés de la route ou ménagers », poursuit-elle, évoquant une concrétisation dans 10 ans.

Dans le hall de l’Ecole Polytechnique à Palaiseau, des dizaines de chercheurs ont présenté jeudi plus de 100 nouveaux projets innovants pour un forum qui rassemblait 850 acteurs cette année.

La DGA apporte son soutien à des PME, des laboratoires et des étudiants doctorants, qui développent des applications innovantes liées à la défense avec souvent des prolongements dans le domaine civil. Elle investit plus de 730 millions d’euros par an dans la recherche et technologie (R et T), depuis les études en laboratoire aux essais de prototypes.

Anticiper les menaces

Il s’agit d’imaginer les technologies du futur, d’anticiper les menaces et les risques et de préparer les capacités industrielles en faisant émerger les ruptures technologiques.

Lineo, une PME normande, développe ainsi un matériau à base de lin pour remplacer des composites classiques, qui trouve déjà des applications dans l’automobile et pourrait percer dans l’aéronautique. « Ce matériau naturel est plus léger que le carbone et a des propriétés mécaniques semblables à celles de la fibre de verre », indique à l’AFP Bruno Dellier, ingénieur en recherche et développement chez Lineo.

« Il offre un gain de 35% en masse, absorbe très bien les vibrations, est un excellent isolant thermique et acoustique », ajoute-t-il.

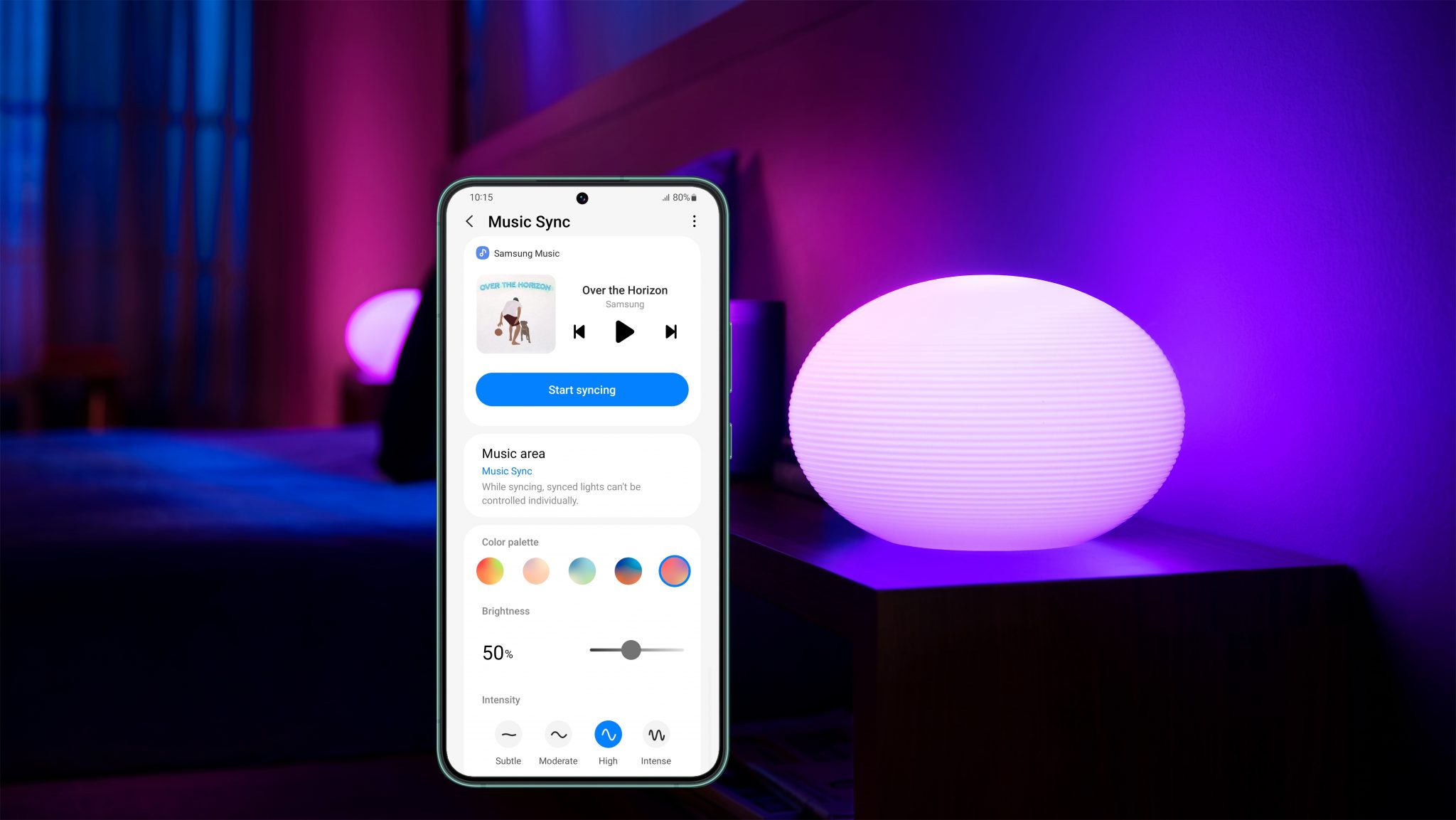

Autre stand, autre innovation : l’électrode transparente, à base de nanofils d’argent (de diamètre d’un millième de cheveu) pour les écrans tactiles, aujourd’hui fabriqués à base d’indium, un métal critique qui n’est pas produit en France, et pour lequel il y a donc une dépendance.

Au service de la surveillance

« Il y avait une volonté forte de la DGA de lever cette dépendance et trouver un matériau alternatif », explique Céline Mayousse, à l’origine du concept. « Le matériau que nous proposons est constitué de nanofils en argent déposés sur des substrats. »

Ce système offre l’avantage d’être pliable, et répond à une demande croissante pour les écrans tactiles et les écrans solaires. Il peut aussi être décliné dans les transports, pour le désembuage de visières de casques par exemple.

L’Onera, le laboratoire de recherche aéronautique français, a présenté également ses innovations, dont certaines sont matures, comme le radar à ondes de surface, qui permet d’accroître le champ de surveillance en suivant la surface de la mer et donc la courbure de la Terre.

« Cela permet une surveillance jusqu’à 400 km (de distance), là où un radar normal ne dépasse pas les 10 km, et un radar installé à 100 m d’altitude, les 70 km », explique l’Onera. « Il peut détecter un zodiac de 9 mètres (de long) à une distance de 100 km », ce qui ne pouvait être fait jusqu’à présent que par des patrouilles aériennes, poursuit le laboratoire.

Détecter les défauts

« L’onde est focalisée vers la mer, ce qui permet de réduire la puissance nécessaire puisqu’il n’y a plus de déperdition d’énergie, et donc de réduire les infrastructures », selon l’Onera. Ainsi, 32 antennes sont nécessaires contre 128 actuellement. « Le dispositif est beaucoup plus discret et tient compte des préoccupations écologiques du littoral. »

Autre innovation de l’Onera, un système de contrôle des matériaux composites, qui permet de détecter les défauts et par conséquent de faciliter la maintenance.

« Une caméra portative ou placée sur un drone va établir la cartographie des défauts des pièces grâce à des capteurs », explique Jean-Michel Roche, ingénieur chercheur à l’Onera. « On peut aussi détecter la fatigue des matériaux » et répondre à une forte demande de l’aéronautique ou de l’automobile.